塗装工場経営に携わるみなさま

工場経営で絶対に許されない事は何でしょうか?

工場経営で絶対に許されない事は何でしょうか?いろいろな答えがあると思いますが、私の答えは、

停滞、つまりジッとしていることです。

これは企業だけでなく、古代生物や過去の文明においても同じです。

変化を拒んで成長しなくなることは、「消滅」を意味します。

工場経営においても同じです。

何もしなければ、何も変わりません。

塗装不良はムダの固まりです。

収益を食いつぶす悪性のがんです。

みなさんの工場では、当たり前のように、毎日手直し塗装をやっていませんか?

月当たりの剥離代や、研磨費、再塗装費、素材廃却費を計算すると、大きく収益を損ねていることに驚かれるはずです。

これらの塗装外観不良による損失金額は、従業員が10名程度の会社でも月あたり100万円以上の場合がありました。

従業員が50名程度の会社では1500万円にのぼるケースもありました。

ある大手メーカーでは、素材廃却費を含めて1億円を超えることがありました。

私は塗装不良改善活動をお手伝いいたします。

会社を変えたいと日々悩んでおられる経営層のみなさまを支援いたします。

私は、金属製品、樹脂製品、溶剤塗装、粉体塗装、電着塗装、携帯電話からダンプカーまであらゆる塗装製品の不良対策指導実績があります。

ゴミ不良、タレ不良、実使用の経時変化による塗膜異常によるクレーム対応など、様々な現象に対応できます。

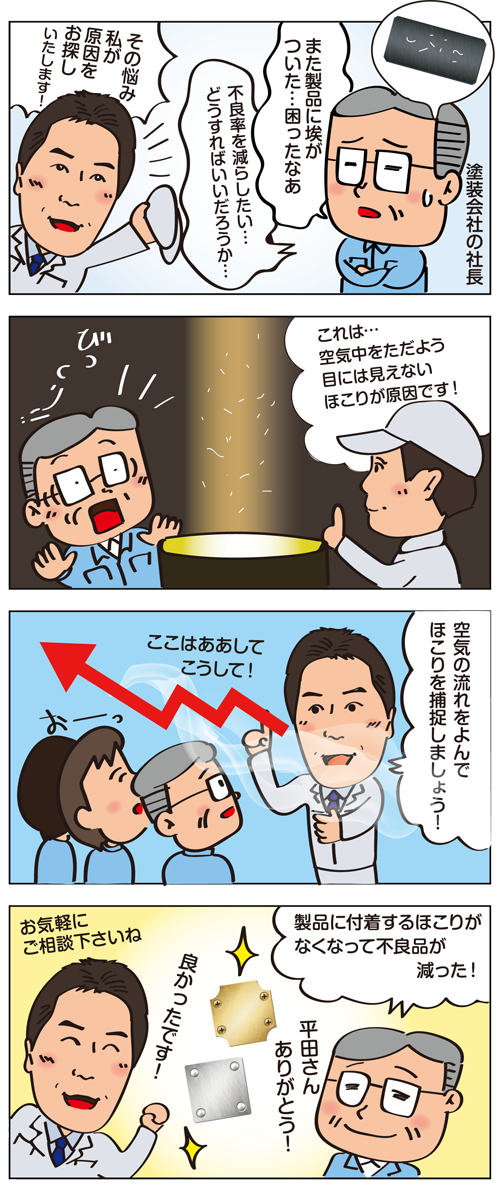

私のコンサルティングのポイントは、現場の不良発生メカニズムの解明にあります。

私のコンサルティングのポイントは、現場の不良発生メカニズムの解明にあります。経験則に頼る「モグラ叩き」ではありません。

私の強みは、不良発生メカニズムの「可視化」、「見える化」です。

目には見えない現場の現象をダイレクトに「見える化」し、現場のみなさまにご覧いただくことができます。

いま現場で何が起きているかを「見える化」し、不良発生メカニズムをご説明いたします。

今までの塗装不良対策が、いかに原因に直結していなかったかがわかります。

過去私のお客様は、私のコンサルティングをこのように評してくださいました。

「いままで十年間、我々は何をやっていたのだろうか?」

「やり尽くしていると思っていたけど、違っていた。」

「塗装外観改善活動が、これほど面白い仕事とは思わなかった。」

「もっと早く指導を依頼すれば良かった。」

どうすれば、不良率を下げることができるか?

どうすれば、現場を巻き込んだ改善活動を展開できるか?

答えは現場にあります。

現場のみなさまと一体になった塗装外観不良改善活動こそが、厳しい経営環境を乗り切る切り札です。

「見える化」により、現場のみなさまの心に改善の火を灯し、炎を大きくしていきます。

不良を作らない仕組みを、メンバーのみなさんと構築していきます。

私は言いっ放しではありません。

私は上から目線のコンサルタントではなく、皆様のパートナーとして月々の不良率の数字を自らにも返し、メンバーの皆さんと一緒に喜んだり悲しんだりして成果を追っかけていきます。

どんなに古い設備でも改善の糸口はあります。

メカニズムが分かれば、なるべくお金を掛けないで改善することができます。

メンバーと設備の大きな可能性に、改めて気づかれると思います。

まだ時間はあるとお考えではありませんか?

まだ時間はあるとお考えではありませんか?普通の経営環境ならばそうだと思いますが、いまは No! です。

塗装外観不良の改善サイクルが廻っていない会社は、その後どうなるかは火を見るよりも明らかです。

儲けたお金が、これからもすぐその場で失われていくのです。

決断は、いまこの瞬間です。

「やるか」、「やらないか」です。

何もしなければ、何も変わらないのは、当たり前です。

明日も、来月も、来年も、手元に残るはずのお金がすべて失われていきます。

困ったとき、悩んだときにすぐに相談できる技術士がいたら、これほど心強いことはありません。

日本全国、海外も含め、みなさまの現場に駆けつけます。

新入社員の報酬以下の費用で、高度な専門知識と応用能力が必要な塗装不良対策を推進することができます。

費用対効果は、不良による損失金額と比べてみてください。

私は塗装工場経営に携わるみなさまのために、

みなさまのすぐそばで、

みなさまからのご相談をお待ちしております。

限られた方の先着順です。

お送りいただいたメールは、御社にとって大きな変革の第一歩になるはずです。

その悩み、私が原因をお探しいたします!

週刊ダイアモンド(2006年4月15日号)掲載

塗装技術で日本の製造業を支え続ける